Определения

Валидация – документированная процедура получения, регистрации и интерпретации результатов, необходимая для подтверждения того, что на выходе процесса будет воспроизводимо получаться продукция, соответствующая заранее определенным техническим требованиям.

Валидация процесса – предоставление объективных свидетельств того, что на выходе процесса стабильно получается результат или продукция, удовлетворяющие установленным требованиям.

Валидация процессов в рамках системы менеджмента качества

Валидация процессов является частью интегрированных требований СМК. Валидацию осуществляют в рамках системы, включающей управление проектированием и разработкой, управление процессами и корректирующие и предупреждающие действия. Взаимосвязь управления проектированием и процесса разработки может быть очень тесной для некоторых технологий. Для других видов деятельности взаимосвязь может быть косвенной. Продукцию следует спроектировать продуманно, чтобы она выдерживала изменения технологического процесса, и применять воспроизводимый и стабильный технологический процесс для постоянного обеспечения безопасности продукции и функционирования надлежащим образом. Часто это приводит к интерактивным разработкам продукции и деятельности по процессам.

Корректирующие действия часто выявляют недостаточную валидацию процесса/процессов. Во все корректирующие действия следует включать рассмотрение выполнения валидации и/или повторной валидации процессов.

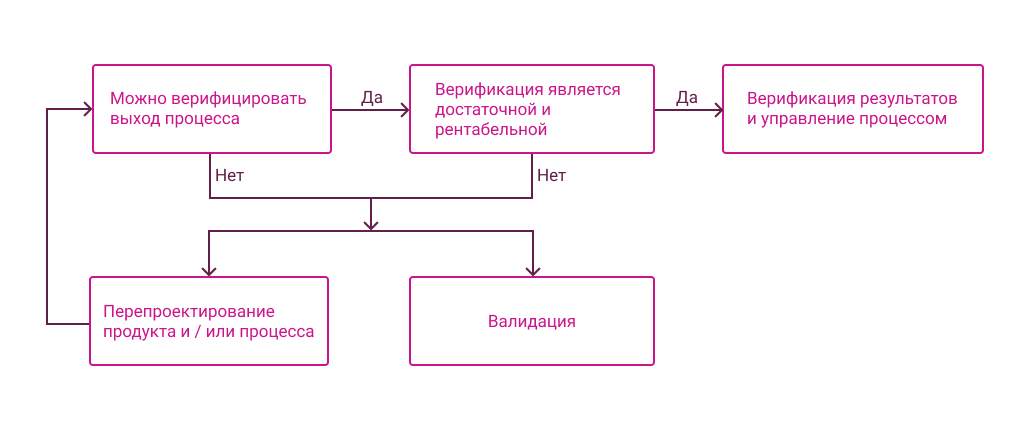

Решение по валидации

Приведенная модель описывает дерево принятия решения, которому изготовитель может следовать для принятия решения о необходимости валидации процесса. В этой модели рассмотрен самый простой процесс, однако многие реальные процессы могут быть более масштабным и/или состоять из совокупности подпроцессов.

Примеры процессов, которые следует валидировать:

- процессы стерилизации;

- процессы, связанные с чистотой помещения;

- процессы асептической расфасовки;

- процессы герметизации стерильных упаковок;

- процессы термообработки;

- процессы лиофилизации;

- процессы нанесения покрытий;

- процессы опрессовки пластмасс под давлением.

Примеры процессов, которые могут быть удовлетворительно охвачены верификацией:

- процессы ручной резки;

- процессы проверки цвета, мутности, показатели pH для растворов;

- визуальный контроль печатных плат;

- процессы изготовления и испытания электропроводки.

Примеры процессов, которые можно верифицировать, но для которых по коммерческим соображениям выбрана валидация:

- некоторые процессы очистки;

- некоторые процессы ручной сборки;

- процессы резки с программным управлением;

- некоторые процессы расфасовки.

Анализ деятельности по валидации

- формирование многопрофильной команды по валидации;

- планирование подхода и определение требований;

- идентификация и описание процессов;

- определение параметров процессов и требуемого результата;

- решение по верификации и/или валидации;

- создание общего плана валидации;

- выбор методов и инструментов для валидации;

- создание протоколов валидации;

- документальное оформление результатов;

- определение непрерывного управления процессами;

- непрерывное управление процессом.

Разработка протокола валидации

Подробные протоколы для проведения валидации имеют важное значение для обеспечения того, чтобы процесс был надлежащим образом валидирован. В протоколы валидации процессов следует включать следующие элементы:

- идентификация валидируемого процесса;

- идентификация продукции, изготавливаемой с применением этого процесса;

- объективные измеряемые критерии для успешной валидации;

- объем и продолжительность валидации;

- смены, операторы и оборудование, задействованное в процессе;

- идентификация систем обеспечения для технологического оборудования и качество систем обеспечения;

- идентификация операторов и требуемая квалификация операторов;

- полное описание процесса;

- уместные технические требования, связанные с продукцией, комплектующими, используемыми материалами и др.;

- любые специальные средства управления или условия, которые должны задействоваться в предшествующих процессах во время валидации;

- параметры процесса, подлежащие мониторингу, методы контроля и мониторинга;

- все субъективные критерии, используемые для оценивания продукции;

- определение, что является несоответствием для измеримых и для субъективных критериев;

- статистические методы для сбора и анализа данных;

- аспекты, связанные с техническим обслуживанием и ремонтом технологического оборудования;

- критерии для повторной валидации.

Установочная квалификация IQ

Под IQ подразумевается, правильно ли выполнена установка. Важными аспектами IQ являются:

- конструктивные особенности оборудования (например, на сколько хорошо очищаются материалы конструкции и пр.);

- условия установки (сети питания, системы обеспечения и др.);

- калибровка, профилактическое техническое обслуживание, график уборки;

- показатели безопасности;

- документация поставщика, печатные материалы, чертежи и руководства;

- документация по программным средствам;

- перечень запасных частей;

- условия окружающей среды (например, требования к чистоте помещения, температуре и влажности).

Операционная квалификация OQ

На этом этапе параметры процесса подвергают критическому рассмотрению для обеспечения того, чтобы в результате получилась продукция, которая будет удовлетворять всем установленным требованиям при всех возможных условиях изготовления, т.е. при наихудших условиях. При стандартном управлении производством и процессами желательно измерять параметры процессов и/или характеристики продукции для того, чтобы предоставить возможность по настройке технологического процесса на различных уровнях функционирования и поддержать состояние управляемости. Эти уровни управления следует оценивать, устанавливать и документально оформлять при валидации процесса для определения надежности процесса и способности избежать приближения «наихудших условий».

Аспекты OQ включают:

- границы управления процессом (время, температура, давление, линейная скорость, условия наладки и др.);

- параметры программных средств;

- технические требования к сырью;

- рабочие процедуры процессов;

- требования по работе с материалами;

- управление изменением процесса;

- обучение;

- кратковременную стабильность и возможности процесса (исследование интервалов или контрольной карты);

- виды потенциальных отказов, уровни действий и наихудшие условия (анализ видов и последствий потенциальных отказов, анализ дерева отказов);

- использование статистически пригодных методов, таких как отсеивающие эксперименты, для установления ключевых параметров процессов, и статистически спланированные эксперименты для оптимизации процессов могут использовать на этом этапе.

Эксплуатационная квалификация PQ

На этом этапе ключевой целью являются демонстрация того, что результатом процесса станет стабильный выпуск приемлемой продукции при нормальных условиях работы. Следует обратить внимание на рекомендации по обеспечению стабильности процесса.

Аспекты PQ:

- фактические параметры продукции и процессов и процедуры, установленные в ОQ;

- приемлемость продукции;

- обеспечение возможностей процесса, установленных в ОQ;

- воспроизводимость процесса, долговременную стабильность процесса.

Для выявления проблем по ходу процесса следует моделировать условия, которые будут возникать во время реального производства. Проблемные ситуации должны включать ряд условий, которые определены на различных уровнях действий, установленных в письменных стандартных операционных процедурах на этапе ОQ. Проблемные ситуации необходимо повторить достаточное количество раз, чтобы обеспечить представительность и непротиворечивых результатов.

Одним из результатов ОQ и PQ является разработка показателей для постоянного мониторинга и поддержания в рабочем состоянии. Данные по процессу и продукции следует также анализировать для идентификации любых отклонений из-за контролируемых причин. В зависимости от характера процесса и его восприимчивости контролируемые причины отклонений могут включать следующие парамерты:

- температура, влажность, вибрации, освещение;

- отклонения в электропитании;

- загрязнение окружающей среды;

- чистота технологической воды;

- человеческий фактор (подготовка, эргономические факторы, стресс и др.);

- вариабельность материалов;

- износ оборудования.

Необходимые меры следует предпринять для устранения контролируемых причин отклонений. Устранение контролируемых причин отклонений уменьшит вариабельность результатов процесса и приведет к увеличению степени обеспечения того, что результат будет стабильно удовлетворять техническим требованиям.

Заключительный отчет

По завершении деятельности по валидации следует подготовить заключительный отчет. В этом отчете необходимо обобщить все протоколы и результаты, дать ссылки на них и сделать выводы относительно статуса валидации процесса. Заключительный отчет следует проанализировать и утвердить командой по валидации и соответствующим руководством.